Pour célébrer son demi-siècle d’activité dans le saumon fumé, Labeyrie nous a ouvert les portes de son usine de Saint-Geours-de-Maremne (40). Visite.

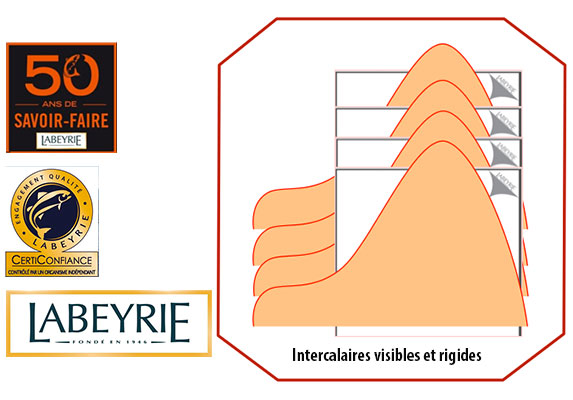

Créée en 1946 par Robert Labeyrie, la société éponyme est spécialisée jusqu’en 1963 dans le foie gras. Désireux d’apporter à ses clients une nouvelle expérience, le fondateur décide alors de diversifier son offre et de se lancer dans le saumon fumé après avoir découvert les techniques des fumeurs norvégiens. 50 ans plus tard, Labeyrie est le leader incontesté du saumon fumé en France. Pour Jacques Trottier, son directeur général « cette position s’explique par l’expérience et le savoir-faire humain, que ce soit au niveau des filières, du fumage ou de l’élaboration du produit final, mais aussi par les investissements industriels (35 M€) réalisés depuis 10 ans sur le site de Saint-Geours-de-Maremne ».

Filière

Le groupe Labeyrie Fine Foods achète 27 000 tonnes de poissons par an (Labeyrie : 11 000 T, Delpierre : 8 000 T et Farne : 8 000 T) provenant de Norvège, Ecosse, Irlande, Danemark, Alaska et France. Une équipe de 8 personnes est dédiée aux achats avec une présence constante sur le terrain : « Nous sommes très exigeants pour établir une collaboration étroite avec nos fournisseurs et limiter les intermédiaires. Nos partenaires sont d’ailleurs challengés en permanence. Pour formaliser notre démarche, nous avons mis en place le label Certiconfiance pour la marque Labeyrie avec un organisme indépendant, Bureau Veritas » explique Céline Porterie, Directrice Achats et Filière Saumon. Le cahier des charges encadre la qualité de la matière première, les bonnes pratiques d’élevage et l’engagement durable. « Tous nos fournisseurs sont évalués par nos équipes et Bureau Veritas. Nous contrôlons la sécurité alimentaire, la traçabilité du saumon et son alimentation. Nous sommes très attentifs aux caractéristiques organoleptiques (couleur, matières grasses et texture). Par rapport aux bonnes pratiques, nous vérifions la densité dans les cages d’élevage et la manipulation (cage, abatage, bateau). Pour l’alimentation des saumons, nos critères sont très stricts avec des compositions sans farines animales ou animaux terrestres. Enfin, concernant l’impact environnemental, le cahier des charges oblige à un contrôle quotidien de la teneur en oxygène et en sel » ajoute Céline Porterie. Tous les 6 mois, une évaluation est réalisée avec l’attribution d’une note : « Chaque fournisseur peut ainsi comparer son résultat avec la moyenne de son pays. Notre démarché vise une constante amélioration ».

Outil industriel

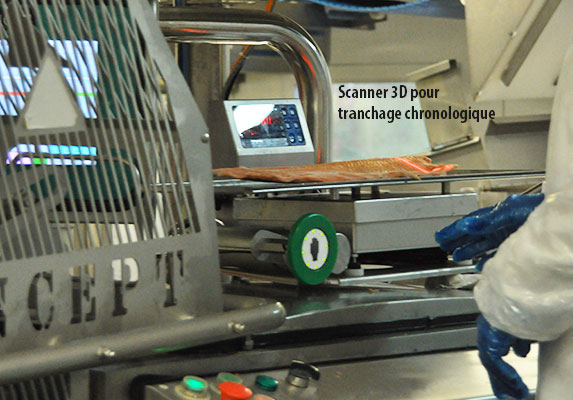

Depuis 10 ans, 3,5 M€ sont investis chaque année pour développer l’usine de Saint-Geours-de-Maremne. Entre 2000 et 2012, le tonnage travaillé a ainsi progresser de 46 %. « Nous avons 240 références. Quotidiennement, nous traitons 60 tonnes de matière première filetée pour élaborer 30 tonnes de produits finis qui représentent 150 000 unités de vente » détaille Laurent Lasquibar, Directeur Industriel Produits de la Mer. Totalement maîtrisé, le process est un savant mélange entre expertise humaine et outils de haute technologie. Le parage assure la conformité du produit avec la découpe de la queue, des nageoires, du gras ventral et dorsal, un tuteur transmettant les bons gestes aux nouveaux salariés : « Nous sommes très attentifs au niveau des manipulations. Moins on touche le saumon, mieux c’est » ajoute Laurent Lasquibar. Etape suivante, le salage. « Il détermine le goût du saumon, la couleur, la texture, la durée de conservation et la sécurité alimentaire. Chez Labeyrie, nous utilisons deux procédés, le salage au sel sec et le salage au sel sec à cœur avec une solution saline pour garantir l’homogénéité du goût » ajoute le directeur industriel. Ensuite, le séchage et le fumage concluent le process. Parmi les différentes technologies que nous avons pu observer, plusieurs retiennent l’attention comme le contrôle de la couleur avec un scanner laser ou la mesure de la texture avec un texturomètre. Mais, la plus impressionnante est sans conteste la découpe chronologique. Ce concept exclusif a nécessité 5 années d’études en collaboration avec la société Pro Concept, une PME basée en Bretagne. Grâce à un scanner 3D, la morphologie de chaque filet est analysée pour calculer au mieux le cycle de découpe : « Avec ce procédé, nous réalisons des tranches homogènes pour composer les produits finis. Pour le consommateur, c’est l’assurance d’avoir des tranches identiques en forme et en couleur lorsqu’il reçoit des amis » précise Laurent Lasquibar. Avec cette technique, 85 % des produits finis sont élaborés avec un même filet, des modalités de gestion permettent également de remettre ensemble des éléments de même taille. Dernières innovations, des intercalaires rigides et marqués sont insérés entre les tranches pour faciliter le service, une exclusivité qui a nécessité 1 M€ d’investissement.